¿Cómo puede afectar sus procesos un consumible de Soldadura dañado?

Existen errores que son muy comunes en la Soldadura por Resistencia (ya sea tradicional o robotizada), los cuales pueden ir desde falta de capacitación hasta omisiones de mantenimiento de los equipos, pero además de estos macroelementos, también es necesario que nos concienticemos acerca de cómo un consumible de Soldadura dañado puede afectar nuestros procesos.

Por lo tanto, hablaremos más de este tema, y le daremos las 5 claves que debe tomar en cuenta para evitar este tipo de contratiempos.

1. Conocer cuáles son las señales de daños en un consumible de Soldadura

La primera clave para entender cómo un consumible de Soldadura dañado puede afectar sus procesos, es tener el conocimiento y la capacitación para detectar cuáles son las señales y los efectos de este tipo de deterioros, pues entre otras cosas, pueden existir:

- Disminución en la calidad y precisión de las piezas.

- Aumento de tiempos de Soldadura.

- Aumento de bordes biselados.

- Acumulación de escoria.

- Distorsión de bordes en las piezas.

- Deformaciones y defectos en la Soldadura, tales como mal aspecto, salpicaduras y penetración excesiva, agrietamientos, combaduras, deformaciones y socavados.

Mismas que pueden estar sucediendo por daños en diferentes consumibles, como pueden ser electrodos, caps, tuercas, pernos, alambres, varillas, etc., por lo que habrá que aprender qué buscar y qué revisar en cada uno de los elementos.

2. No es necesario cambiar todo el set de consumibles en todos los casos

Dando seguimiento al punto anterior, es muy común que cuando se detecta un consumible de Soldadura dañado, los supervisores o los operarios cambien de forma casi automática el conjunto completo de consumibles, enfocándose en los electrodos y caps, aunque puede que éstos no sean el foco del problema o que éste se encuentre en otra pieza.

Por lo tanto, es vital que cada componente se revise de forma individual, para así determinar qué pieza se tiene que cambiar o reparar.

Lo anterior, dará como resultado una reducción en el uso y reemplazo excesivo de consumibles, y con ello, una disminución de los costos por pieza y por operación.

3. Calcular el número de piezas y costos por consumible

Las causas o variables para que exista un consumible de Soldadura dañado pueden ser muy distintas, pues es probable que se deba a malos manejos, condiciones de trabajo específicas, uso de materiales incorrectos o diferentes e, incluso, el desgaste de la propia vida útil del elemento.

Por lo tanto, hacer los cálculos sobre cuántas piezas hay que tener previstas o en stock de cada componente, suele ser muy difícil.

Así que, para contrarrestar esta situación, usted verá que la búsqueda e investigación independiente de los consumibles dañados, le proporcionarán parámetros sobre:

- Causas que están provocando el daño o deterioro.

- Periodicidad en el que el daño o deterioro se está causando.

- Medidas para prevenir y corregir los daños.

Y lo más importante, la posibilidad de realizar un calendario de compra de consumibles mucho más acertado que permita ahorrar costos en compras innecesarias, a fin de invertir ese capital en lo que realmente se necesita para el trabajo.

4. Atención a electrodos y caps

Aunque todos los consumibles deben ser revisados de forma periódica, es indiscutible que el buen estado de los electrodos y los caps para Soldadura tienen una función vital en los procesos, por lo cual, se debe prestar atención a su buen funcionamiento, para así tener niveles satisfactorios de conductividad eléctrica, resistencia y consumo de energía.

Y, además de lo anterior, también será importante que usted considere algunas medidas y herramientas alternas que pueden mejorar en gran medida, el nivel de eficiencia de estos elementos, tales como:

- Afiladores de electrodos: Usados para asegurar la consistencia en el área de contacto de los electrodos, permitiendo que la corriente eléctrica se mantenga constante y precisa, logrando un desempeño ideal en cualquier programa de Soldadura.

- Intercambiadores de electrodos: Usados para eliminar los tiempos muertos o de paro por el cambio de electrodos en las líneas de producción; reduciendo el trabajo y el control operativo, y con ello, la repetición de errores humanos y el desgaste inútil de las piezas.

- Electrodos inteligentes: Los cuales contienen una visión, a través de fibra óptica, que trasmite la posición del perno guía (con una exactitud milimétrica) a un módulo remoto que compara los valores de medición de cada tuerca.

- Sensores, válvulas y water savers.

- Sistema de almacenamiento y mantenimiento de electrodos y caps.

Recuerde que, el uso de estas herramientas impactará directamente a los estándares de calidad de sus procesos de Soldadura, dándole no solo el mayor rendimiento a sus consumibles, sino también eficientando toda la cadena productiva.

5. Atención a otros consumibles

Finalmente, y como dijimos en los puntos anteriores, también es importante identificar si hay algún otro consumible de Soldadura dañado, pues existen componentes mucho más pequeños que pueden alterar los tiempos y la calidad de los procesos, tales como:

- Cables eléctricos y portaelectrodos.

- Tuercas y pernos

- Tapas y anillos.

- Alambres y varillas.

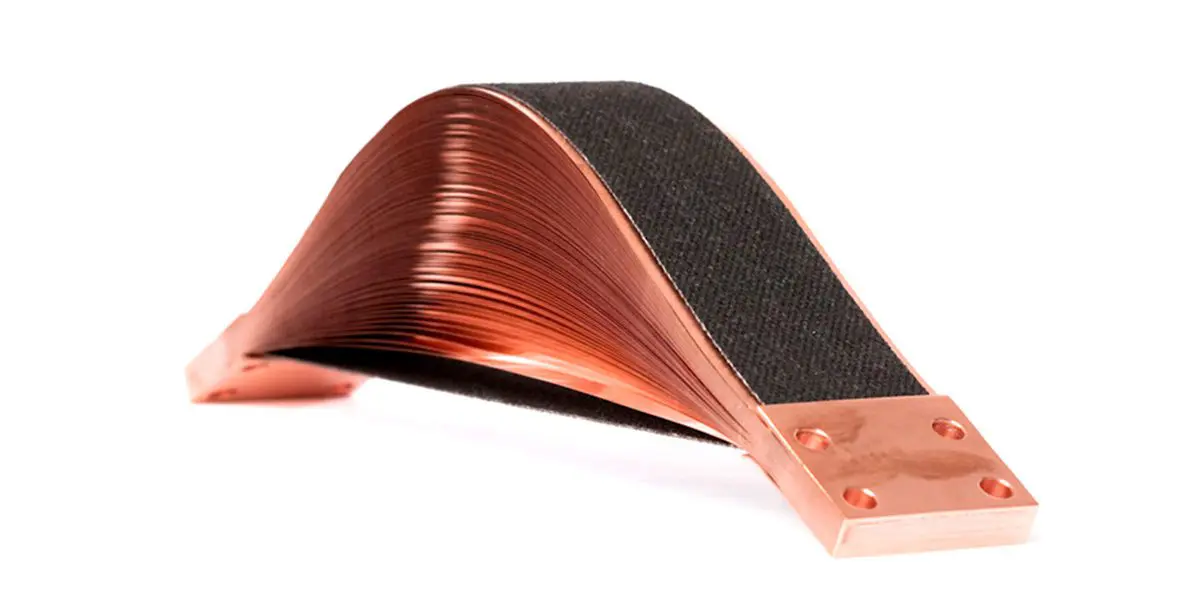

- Puentes laminados.

Poniendo especial atención en las características de cada uno; pues, por ejemplo, para los cables, estos se deberán seleccionar a la medida de cada proyecto, pues existen de diferentes tipos de acuerdo a su conducción, aislamiento, resistencia, compresión, torsión, tensión, formas e, incluso, especialización.

O, en el caso de las tuercas y pernos, pueden existir soluciones alternas para reducir el consumo de estas piezas, al utilizar Sistemas de Alimentación Automáticos, pues alargan las vidas de los componentes y los desechan en el momento preciso.

Detectar un consumible de Soldadura dañado

Como pudimos ver, detectar a tiempo un consumible de Soldadura dañado significa no solamente realizar repuestos de materiales, sino también y literalmente, mejorar la calidad de la Soldadura, al mismo tiempo que se eficientizan los tiempos y, por supuesto, los costos de producción.

Por lo tanto, le recomendamos que ponga en práctica cada una de estas claves, para que así pueda ver, directamente, los resultados en sus piezas producidas y en el aumento de su rentabilidad.