Inspección de Soldadura: pruebas destructivas vs ultrasonido

Si hablamos de las fases del proceso de la Soldadura por Resistencia y por Puntos, existe un punto adicional muy importante después de haber concluido con todo el procedimiento, y esto es la: inspección de Soldadura.

Y, justamente, para acotar este tema con algunos de los adelantos en la industria, le hablaremos más sobre las pruebas destructivas vs las pruebas con ultrasonido, para que así usted esté enterado de ambas opciones y pueda tomar la mejor decisión para aplicar a sus propios procesos, a fin de obtener la mejor calidad en sus productos terminados.

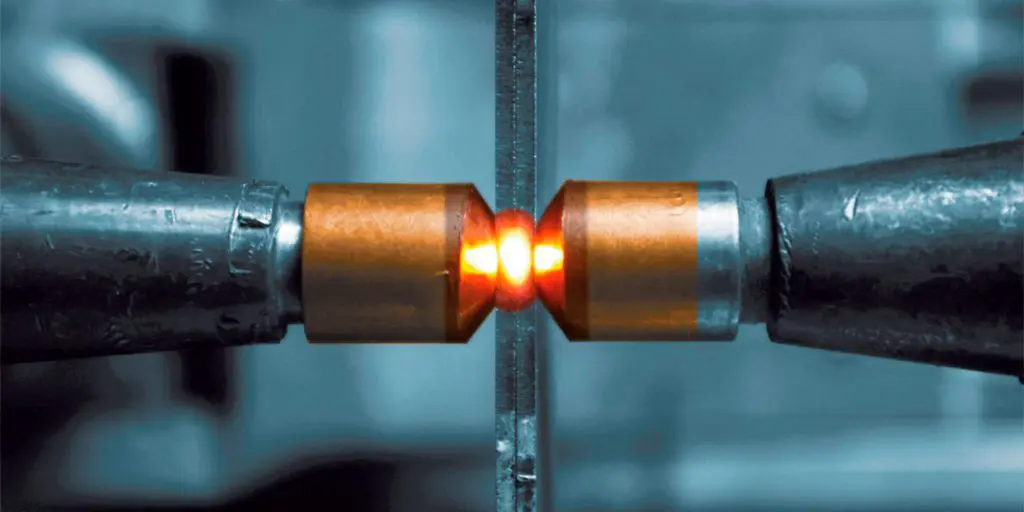

Primero, un pequeño repaso de la Soldadura por puntos

Como hemos visto, la Soldadura por puntos también tiene sus propias fases, y justamente para verificar que se haga de la forma correcta, es necesario que se realicen ciertas pruebas a las piezas terminados, a fin de determinar que se haya obtenido:

- Una unión electromecánica confiable y fuerte.

- Una calidad de punto aceptable.

- Ninguna deformación o defecto importante en la pieza.

Todos éstos, parámetros de la calidad del proceso, pues como sabemos, la Soldadura por puntos se utiliza en industrias tan importantes y detalladas como la automotriz, de aviación, metalformado y manufactura de máquinas y aparatos con especificaciones muy puntuales.

Pruebas destructivas vs ultrasonido

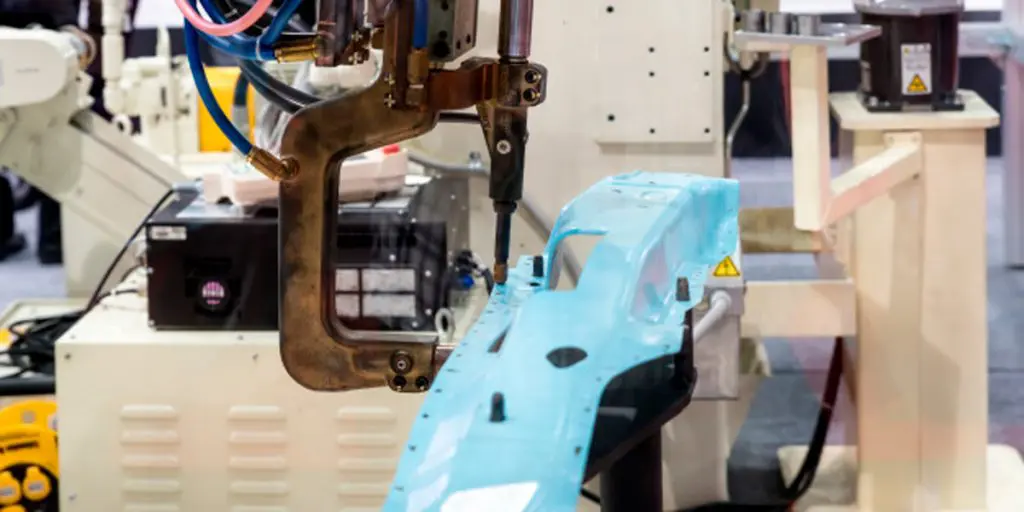

Es así como, anteriormente, esta inspección de Soldadura se realizaba mediante pruebas manuales llamadas “destructivas”, pues consistían en:

- Sujetar la pieza con un tornillo de banco.

- Golpear la pieza utilizando cincel y martillo.

- Desprender el punto de Soldadura.

Realizando una evaluación visual, con la cual y en base a la experiencia del técnico, se definía como punto “bueno” o “malo”, siendo así un criterio subjetivo, con bajo nivel de fiabilidad y, claro, destruyendo la pieza.

Por lo tanto, en la búsqueda de pruebas no destructivas, se desarrollaron aquellas efectuadas mediante instrumentos de ultrasonido, las cuales consisten a grandes rasgos en:

- Ajustar previamente los parámetros en el instrumento.

- Colocar acoplante sobre el punto.

- Posicionar el transductor en el centro del punto de Soldadura tratando de orientarlo perpendicular a la superficie.

- El equipo realiza la evaluación de forma automática.

Y, lo más importante, lo realiza sin considerar el criterio del técnico u operador, por lo que la evaluación será objetiva y de acuerdo con los datos preestablecidos

Instrumento de Ultrasonido – Tessonics

Y, justamente para cumplir con estas funciones, es que BFMéxico y Tessonics, tiene el RSWA (Resistance Spot Weld Analyzer) un instrumento ultrasónico para realizar la inspección de Soldadura a través del control y análisis de la calidad de las Soldaduras por resistencia de punto, a través de un dispositivo portátil con una interfaz que produce imágenes de sus estructuras internas.

De esta forma, el dispositivo no sólo muestra las imágenes mediante una reconstrucción con algoritmos, sino que también, recopila los datos de las estructuras internas y superficiales, realiza la estimación del diámetro del punto y hace las comparaciones contra los parámetros y requisitos predefinidos.

Características del RSWA

Además de todo lo anterior, es importante mencionar que el instrumento de ultrasonido de Tessonics, también ofrece las siguientes características:

- Adquisición de datos continuos y de un solo cuadro.

- Modos automáticos y manuales.

- Detección automática de la profundidad del escaneo dentro del metal.

- Interfaz con 2 niveles de complejidad, dependiendo de las habilidades del operador.

- Sistema incorporado de informes y almacenamiento.

Brindado una alta tecnología para determinar la calidad del punto a través de criterios específicos y de alto nivel.

Detectores de fallas por ultrasonido

Por otro lado, Tessonics también cuenta con detectores de fallas por ultrasonido, los cuales también se usan durante la inspección de Soldadura para realizar pruebas no destructivas por medio de la propagación de ondas de sonido a través de materiales sólidos; permitiéndoles detectar grietas, huecos ocultos, fallas, porosidades y otras discontinuidades internas, así como la medición de espesores en metales, materiales compuestos, plásticos y cerámica.

Estos errores son detectados gracias a que los transductores emiten ondas sonoras de alta frecuencia que reflejan las fallas de forma predecible (también mediante una reconstrucción con algoritmos), mismos que son vistos a través de un dispositivo portátil con una interfaz que produce patrones de eco distintivos.

Así mismo, estos equipos también recopilan los datos de las estructuras internas y superficiales, realizando la estimación del diámetro del punto y haciendo las comparaciones contra los requisitos predefinidos (pues necesitan una calibración previa) en tiempo real, siendo perfectos para la inspección de Soldaduras y metales estructurales.

Inspección de Soldadura

Como vimos, además de asegurar la calidad de las piezas, la inspección de Soldadura a través de un método no destructivo es un elemento que permite reducir los tiempos y costos, y no sólo de la utilización de pruebas destructivas, sino también eliminando posibles defectos o fallas en la producción, obteniendo un proceso consistente y sin errores.

Por lo tanto, no es una sorpresa que el método por ultrasonido esté desplazando al tradicional casi por completo, pues su fiabilidad y certeza es innegable e inigualable.