Las 4 fases del proceso de Soldadura por Resistencia

Como hemos visto en anteriores entradas, este tipo de Soldadura nos trae innumerables ventajas en nuestros procesos, tales como tiempos cortos de soldeo, ahorro de materiales, seguridad, altas tasas de producción, facilidad para mecanizar y automatizar, ecología y por supuesto, una unión fiable y de excelente calidad. Pero, para entender como se obtienen estos excelentes resultados, es necesario conocer las fases del proceso de Soldadura por resistencia.

Así que por favor siga leyendo y entérese de las características y detalles de cada una de ellas.

Fase 1: Posicionamiento

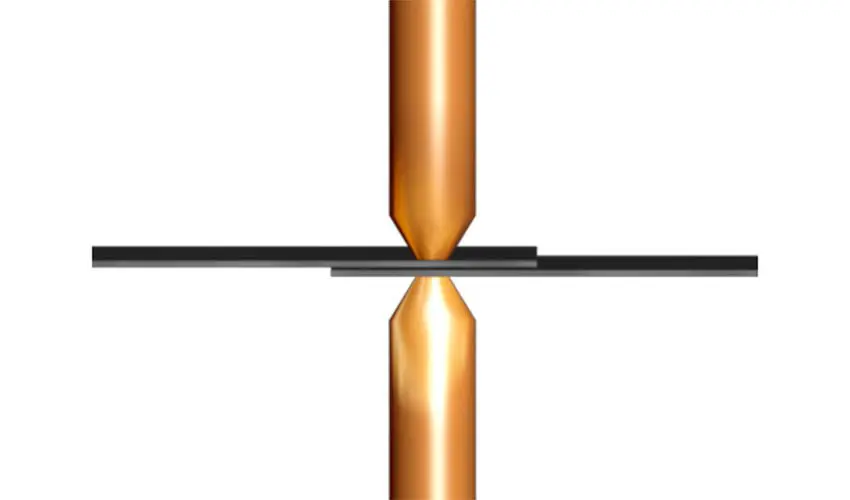

En la primera de las fases del proceso de Soldadura por resistencia, una vez que los materiales se encuentran bien sujetos, se ejerce presión sobre los electrodos para así conseguir la unión de los elementos a soldar.

Recordemos que la función esencial de los electrodos en este proceso termoeléctrico es su aplicación en los extremos de las piezas a soldar, teniendo que asegurarnos de que cuenten con 3 características esenciales:

- Buena conductividad eléctrica para evitar fluctuaciones de temperatura.

- Alta tenacidad y resistencia a elevadas temperaturas y fuerzas.

- Buena conductividad térmica.

Además de elegir el tipo de electrodo adecuado de acuerdo a su función, tipo de punto y material, para que sean los ideales en cada procedimiento.

Fase 2: Soldeo

En la segunda de las fases del proceso de Soldadura por resistencia la corriente eléctrica se genera mediante un transformador y pasa hasta los electrodos creando una diferencia de potencial.

Así mismo, se mantiene una presión entre ellos, la cual suele ser mejor que la ejercida en la fase anterior; siendo necesario este tipo de contacto entre los electrodos y las piezas antes de aplicar el calor y la presión, pues a pesar de ser los principales elementos, el correcto toque entre ambos será lo que permita alcanzar la temperatura adecuada para que se realice la fundición y con ello una Soldadura resistente y de buena calidad.

Fase 3: Mantenimiento

En la tercera de las fases del proceso de Soldadura por resistencia la corriente eléctrica se corta, pero la presión entre los materiales no, pues, por el contrario, se aumenta.

Recordando que:

- La resistencia de contacto es la más importante del sistema, ya que es la existente entre la unión de 2 conductores, y entre mayor sea, mayor también será el calor.

- También existe resistencia de contacto en todo el electrodo, especialmente en la punta.

- Aunque parezca que los materiales están pegados, hay huecos microscópicos y protuberancias, llamadas valles y crestas y la corriente va a tratar de pasar por las crestas.

- Al presionar los materiales, desaparecerán los valles.

Lo cual, provoca que el calor se genere de forma uniforme, teniendo mejores puntos de Soldadura.

Fase 4: Decadencia

En la última de las fases del proceso de Soldadura por resistencia la presión se reduce, haciendo que la resistencia de contacto entre materiales vaya en bajada paulatinamente, ayudando al enfriamiento hasta retirar la pieza ya soldada.

Las fases del proceso de Soldadura por resistencia

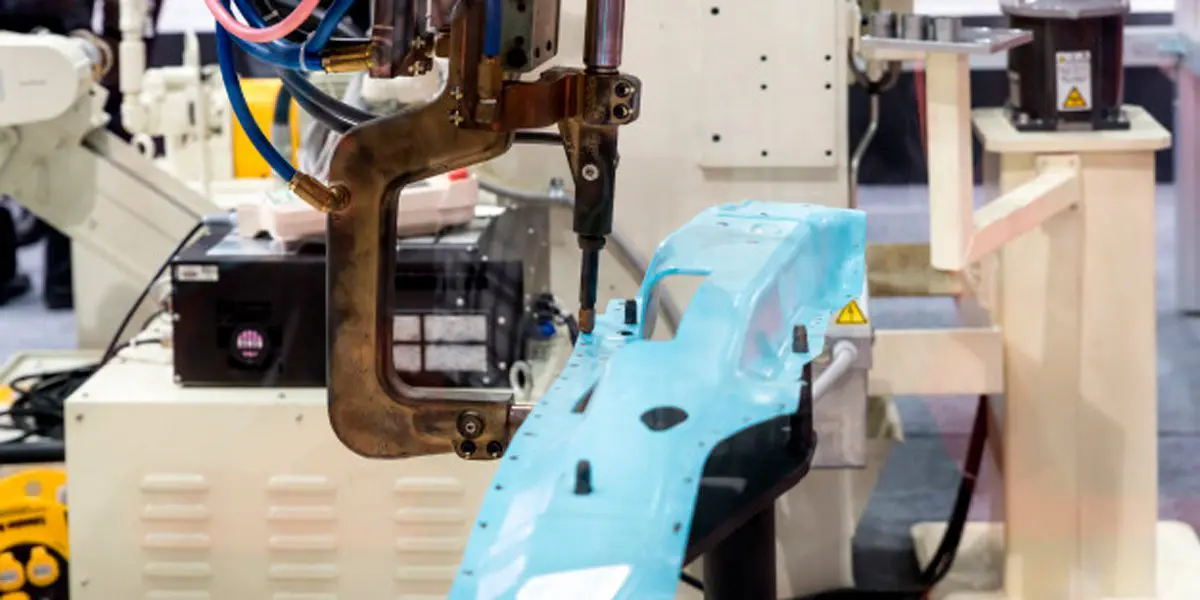

Como vimos, el proceso de la Soldadura por resistencia es bastante fácil de comprender, pero esta misma sencillez le brinda sus características de eficiencia, rapidez, fiabilidad y exactitud, haciéndolo ideal para prácticamente cualquier industria, incluyendo la: automotriz, alimenticia, de construcción, farmacéutica, de defensa y aeroespacial, etc.

Y si a esto le añadimos las bondades de la automatización, tenemos en nuestras manos uno de los mejores procesos de Soldadura existentes a nivel mundial.