Reduce al mínimo los cambios de dress packs para robot en su empresa

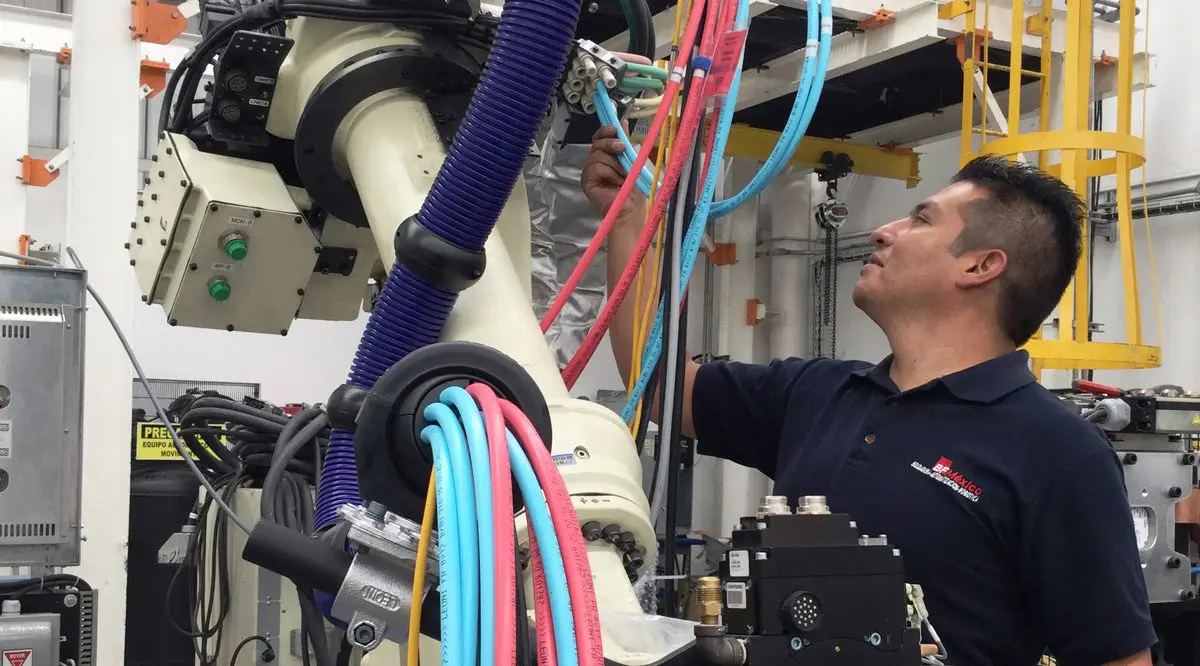

Existen diferentes estadísticas que indican que los problemas con los dress packs para robot suelen ser una de las principales razones para realizar ajustes en los movimientos y configuraciones de los sistemas robóticos de Soldadura, pudiendo causar largos tiempos de inactividad en las estaciones de producción.

Además de estos factores, algunos estudios también han indicado que un porcentaje grande de fábricas y plantas gastan varios dress packs para robot por año, situación que no debería ser una constante, ya que su vida útil debería estar diseñada para durar, al menos, durante 1 año completo.

Y justamente para abordar este tema, es que el día de hoy queremos platicarle sobre algunos de los métodos o herramientas que usted puede aplicar para reducir al mínimo los cambios de dress packs para robot en su empresa; así que acompáñenos y conozca las estrategias.

1: Aplicar restricciones a las articulaciones de los dress packs para robot

Una de las problemáticas más comunes que involucran a los dress packs para robot son aquellas provocadas por el grado de torsión necesario alrededor del brazo robótico, y una de las formas efectivas que existen para minimizar el daño de los dress packs (y con ello aumentar su vida útil) es aplicar restricciones de movimiento a las articulaciones de estos brazos.

De esta forma, al prohibir ciertas configuraciones en el espacio de las articulaciones, se pueden prevenir, e incluso, eliminar algunos de los daños que puedan sufrir las vestiduras robóticas.

Lo anterior, debido a que cuando existen grados de torsión inadecuados, la fuerza de tensión en los dress packs para robots aumenta de forma abrupta y rápida, ocasionando rupturas o problemas; así que, analizando la trayectoria conjunta del robot y correlacionándola con la fuerza de tensión de la vestidura, podemos establecer una correspondencia correcta que elimine esta situación.

2: Aplicar una planeación de tareas adecuada

Otra de las problemáticas más usuales que afectan a los dress packs para robot suelen ser las colisiones, ya sea con otros robots u otras partes del sistema de Soldadura; por lo tanto y para prevenirlas, es muy importante ponerle especial atención a la planeación de sus trayectorias y tareas.

Para lo anterior, la forma del dress pack debe ser conocida y tomada en cuenta desde la configuración de inicio y en todo el camino hasta el objetivo, alineándola con la secuencia de trabajo que se establezca.

Además, es igual de importante, que se identifiquen y eliminen alternativas de tarea que produzcan malos valores de medición para los dress packs; y, por el contrario, se deberá optar por utilizar buenas alternativas en cuanto a balanceo de carga, secuenciación y planificación del camino.

3: Buscar un dress pack con un diseño adecuado

Otra estrategia esencial para reducir al mínimo los cambios de los dress packs para robot es elegir un buen diseño para estos; y para lo anterior, le recomendamos prestar atención a los siguientes puntos:

- Aplicar y tomar en cuenta (en el diseño) todo tipo de variables como lo son: fuerza, peso, velocidad y ciclos.

- Utilizar diseños compactos y reducidos en peso y longitud, reduciendo contornos interferentes.

- Contar con buena flexibilidad para enrutamiento.

- Contar con un buen nivel de compatibilidad quitando la necesidad de programaciones adicionales.

- Utilizar un diseño con “cero carga” sobre los puntos de conexión en los extremos de los brazos robóticos.

- Contar con un buen radio de banda mínimo en los componentes.

- Preferentemente, contar con un sistema frontal de repliegue que permita jalar la holgura requerida, así como el regreso a la posición relajada, reduciendo o eliminando la presencia de bucles colgantes en donde se puedan atorar las herramientas.

- Buscar opciones con reemplazos rápidos y de poco mantenimiento.

De esta forma, el diseño resultante debe responder también a la necesidad de una mínima cantidad de desgaste sobre los dress packs para robot. Actualmente, en el mercado, existen ya varios dress packs diseñados de esta forma, tal y como el LSH 3 de LEONI, el cual veremos con más detalle en el punto siguiente.

4: Utilizar un dress pack tipo LSH 3

Los dress packs para robot se han convertido en elementos clave para muchos casos de éxito en las diferentes industrias, teniendo un impacto aún mayor en el sector automotriz; lo anterior, principalmente, debido a sus necesidades en la selección de sistemas de administración de cables que toleren los movimientos repetitivos y las trayectorias de sus sistemas robóticos, además de sus requerimientos de alto rendimiento en sus ciclos de trabajo.

Y, justamente para lo anterior, el dress pack tipo LSH 3 de LEONI ha dado excelentes y comprobados resultados, pues este se trata de un sistema de 1 solo cordón umbilical que protege a todos los demás cordones (de aire, agua, suministro de láser por fibra óptica, etc.) funcionando por más de 1 año, sin necesidad de reemplazo, resultando en una disponibilidad del 100% y un rendimiento de inversión de un año o más.

Así mismo, el dress pack tipo LSH 3 también puede ser desarrollado de forma doble, para que así el primer sistema umbilical proporcione toda la potencia, comunicaciones, agua de enfriamiento y aire a la herramienta en el extremo del brazo del robot, mientras que el segundo sistema umbilical ejecuta las fibras ópticas por separado, disminuyendo el tiempo promedio en caso de posibles reparaciones.

Reducir al mínimo los cambios de dress packs para robot

Como pudimos ver, reducir los cambios de dress packs para robot es posible si se siguen las estrategias de diseño y operación adecuadas, pues estos al igual que el sistema robótico, deben responder a las necesidades específicas de cada industria y empresa.

Así que, si usted quiere mejorar la eficiencia de sus robots de Soldadura, así como alargar la vida de sus vestiduras robóticas, no lo piense más, y ponga en práctica estos 4 puntos, pues sus resultados están garantizados.