5 Factores para calibrar un detector de fallas por ultrasonido

Usted ya conoce y le hemos presentado los instrumentos de ultrasonido de nuestro socio Tessonics, líder en tecnologías de última generación para aplicaciones industriales y médicas; y siguiendo con este mismo tema, hoy queremos platicarle más de estas herramientas, y con ellas, de los factores que usted debe considerar para calibrar correctamente su detector de fallas por ultrasonido.

Realmente usted descubrirá que sus aplicaciones son increíbles, pues le ayudará a controlar y analizar la calidad de sus Soldaduras en cualquiera de sus diferentes aplicaciones industriales.

Recordemos, ¿Qué es un detector de fallas por ultrasonido?

Los detectores de fallas por ultrasonido son equipos de control de Soldaduras de última generación para realizar pruebas no destructivas por medio de la propagación de ondas de sonido a través de materiales sólidos; permitiéndoles detectar grietas, huecos ocultos, fallas, porosidad y otras discontinuidades internas, así como la medición de espesores en metales, materiales compuestos, plásticos y cerámica.

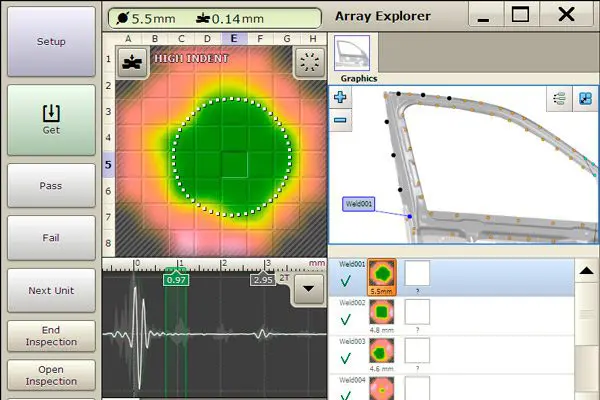

En el caso los detectores de fallas por ultrasonido de Tessonics, estos errores son detectados gracias a que los transductores emiten ondas sonoras de alta frecuencia que reflejan las fallas de forma predecible mediante una reconstrucción con algoritmos especiales, mismos que son vistos a través de un dispositivo portátil con una interfaz que produce patrones de eco distintivos.

Por otro lado, estos equipos también recopilan los datos de las estructuras internas y superficiales, realizando la estimación del diámetro del punto, y haciendo las comparaciones contra requisitos predefinidos en tiempo real, siendo perfectos para la inspección de soldaduras y metales estructurales.

¿Quiere conocer los mejores equipos de ultrasonido de Tessonics? Contáctenos.

Y ahora sí, ¿Cómo calibrar un detector de fallas de ultrasonido?

A pesar de que las pruebas hechas con un detector de fallas de ultrasonido son muy seguras y fáciles de implementar, es muy importante que la calibración de los instrumentos se haga de la forma adecuada y bajo condiciones controladas, ya que de ella dependerá su adecuado funcionamiento.

Es así que, utilizando instrumentos especiales como osciloscopios, analizadores de señales, atenuadores y sintetizadores de ondas (y en muchos casos la asesoría de un experto calibrador), se deberán revisar 5 factores esenciales:

1: Límite y linealidad horizontal

Este factor es muy importante de calibrar en cualquier detector de fallas por ultrasonido cuando se quiere determinar la profundidad de una falla o el espesor del elemento de prueba, requiriendo un bloque de referencia que logre presentar un gran número de ecos reflejados ininterrumpidos, buena transmisibilidad ultrasónica y caras planas paralelas.

La linealidad horizontal determinará, en una gráfica, el comportamiento lineal del eje horizontal del detector (eje del tiempo), registrando el valor de cada eco o reflexión en mm y graficándolo contra el número de reflexiones. Entre más alejados estén los valores de la línea de referencia, mayor será la tendencia del detector de fallas por ultrasonido a la no linealidad, es decir, existirá menor confiabilidad en la operación del detector en ese intervalo.

Así mismo, se sugiere que los límites permisibles para el detector sean establecidos por usted, el usuario del equipo, de acuerdo con las tolerancias de medición permisibles en su proceso, ya que dependerán de éstas, y entre mayor exactitud se requiera, menor será el límite permisible de desviación de calibración del detector.

2: Límite y linealidad vertical

Este factor de calibración en un detector de fallas por ultrasonido es importante en el caso de la evaluación de discontinuidades o criterios de aceptación, determinando la amplitud de las señales de reflexión.

Para ello se requiere de un bloque de referencia que presente dos señales no interrumpidas que tengan una relación en amplitud 2:1, permitiendo detectar una correcta o incorrecta operación del detector en la escala vertical y especificando tolerancias límite para su adecuada operación.

3: Resolución

El tercer factor de calibración para un detector de fallas por ultrasonido es importante cuando se examinan discontinuidades en el material muy próximas entre sí, sobre el eje de profundidad, y que se desean identificar y cuantificar.

Es así, como el objetivo esencial de esta medición es el comprobar o evaluar que la cadena de medición más la unidad rastreadora sean capaces de distinguir estas fallas mediante un análisis que nos defina qué tamaños y orientaciones de discontinuidades son capaces de ser visualizadas, así como si son acordes al uso pretendido de su detector de fallas por ultrasonido, determinado si opera adecuadamente en su aplicación.

Por otro lado, los límites permisibles también podrán ser definidos por usted, ya que serán establecidos en función del tamaño y cercanía de las discontinuidades a las interfases adyacentes examinadas, sugiriéndole que se establezca como límite el menor tamaño de discontinuidad a examinar con la menor distancia a la interfase más próxima.

4: Sensibilidad

Este factor de calibración es una medida para detectar discontinuidades produciendo señales de relativamente baja amplitud debido al tamaño, geometría o distancia de la discontinuidad, definiendo el mínimo tamaño de una discontinuidad que el detector de fallas por ultrasonido es capaz de visualizar en el material, así como su adecuada operación para la aplicación que se requiera.

Es así como este tipo de calibración es usado en materiales donde no se detectan discontinuidades o fallas, pero debido a que sus tamaños son mínimos, provocando que el detector no sea apropiado para detectarlas.

5: Trazabilidad

El último de los factores de calibración para un detector de fallas por ultrasonido sirve para tener una mayor confiabilidad de las mediciones realizadas, ya que es posible conocer las desviaciones que tiene el instrumento con respecto a un valor verdadero, así como para incrementar la certeza de que el instrumento está operando adecuadamente.

De esta forma, cuando existe un valor de desviación en la calibración, este es utilizado como factor de corrección en el momento de las mediciones, disminuyendo el riesgo por subestimar o sobreestimar la medición.

Calibrar correctamente un detector de fallas por ultrasonido

Además de todos estos factores, es muy importante que usted considere que los procesos de calibración en los detectores de fallas por ultrasonido se deben realizar de forma periódica, a fin de incrementar la confiabilidad de sus mediciones, así como para corregir sus posibles desviaciones.

Sáquele jugo a su detector de fallas por ultrasonido y utilícelo para detectar cualquier discontinuidad o defecto en cualquier material: metales, acero de alta y mediana resistencia, e incluso revestimientos; lo mejor en tecnología para mediciones exactas y un control automatizado de sus puntos de Soldadura.